Maschinenhaus / Antriebstrang

Maschinenhaus

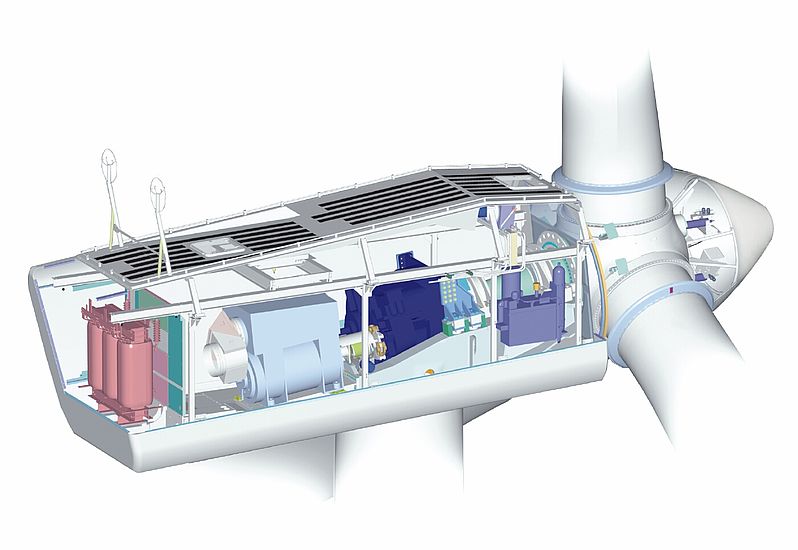

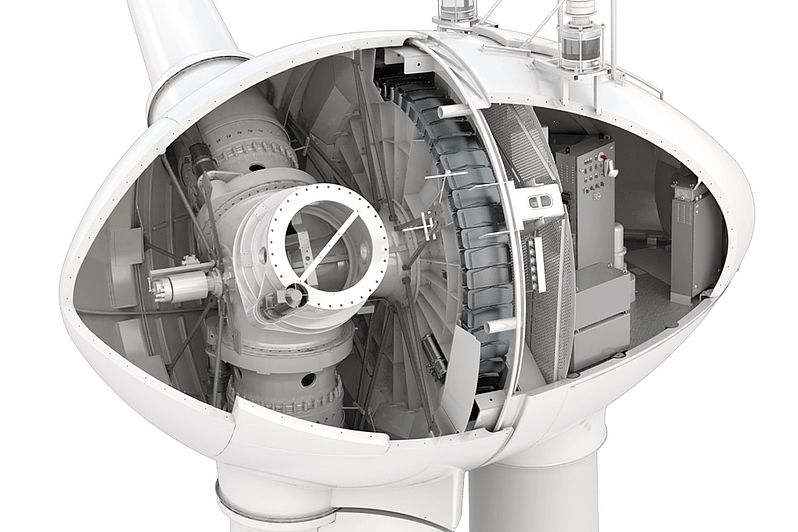

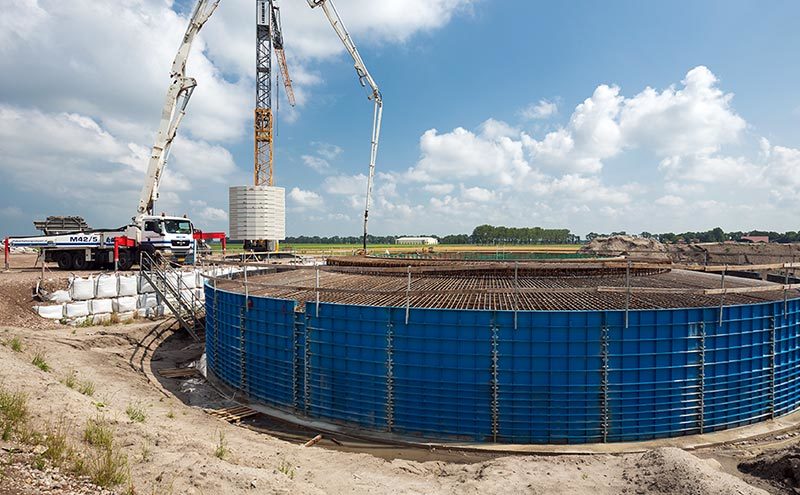

Das Maschinenhaus, auch Gondel genannt, besteht vor allem aus dem Turmdrehkranz als Anschluss zum Turm und dem Maschinenträger. Auf diesem ist in der klassischen Bauform der Triebstrang gelagert. Weiterhin sind in der Gondel auch alle weiteren Subsysteme wie z.B. die Steuerung, Hydraulik, Kühlung untergebracht. Die Einhausung besteht üblicherweise aus GFK oder aus Aluminium.

Triebstrang

Als Triebstrang der Windenergieanlage werden die leistungsübertragenden drehenden Komponenten vom Rotor bis zum Generator bezeichnet. Der Rotor, meist bestehend aus drei Rotorblättern und der Nabe, formt die aerodynamische Leistung in mechanische Leistung der drehenden Rotorwelle um (siehe Energiewandlung). Diese muss einerseits gelagert werden und leitet andererseits die Drehbewegung an das Getriebe oder bei getriebelosen Anlagen direkt an den Generator weiter. Weitere Komponenten sind Kupplungen und Bremsen, sowie der Generator selbst, der die mechanische Leistung in elektrische Leistung transformiert.

Der gesamte Triebstrang befindet sich gegen Umwelteinflüsse geschützt in der Gondel. Unterschieden wird in erster Linie nach Triebsträngen mit und ohne Getriebe, nach der Lagerung sowie nach der Anordnung der Hauptkomponenten.

Aufgelöste Bauform

Teilintegrierte Bauform

Integrierte Bauform

Getriebe für Windenergieanlagen

Die große Mehrheit der Windenergieanlagenhersteller setzt Getriebe ein, welche die Drehzahl und das Drehmoment zwischen Windrotor und Generator verändern. Die Rotorwelle dreht sich langsam mit einem sehr hohen Drehmoment, und der Generator sehr schnell mit einem niedrigen Drehmoment.

Die Rotordrehzahl einer Multimegawatt-Windenergieanlage hängt von der Schnelllaufzahl ab und liegt im Bereich sechs bis 20 Umdrehung pro Minute. Um einen guten Wirkungsgrad zu erreichen und um sich an die Netzfrequenz (üblicherweise 50 Hz oder 60 Hz) anpassen zu können und auch, um die Baugröße des Generators zu verkleinern, muss die Generatordrehzahl viel höher liegen als die der Rotorwelle. Die Generatordrehzahl liegt im Bereich zwischen 900 und 2000 Umdrehung pro Minute.

Die Baugröße eines Getriebes wird durch das notwendige Übersetzungsverhältnis zwischen Rotor und Generatorwelle bestimmt. Um Übersetzungsverhältnisse in dieser Größenordnung zu realisieren, werden mehrere Getriebestufen in Reihe montiert. Für große Anlagen sind Übersetzungsverhältnisse von circa 1:100 üblich.

Der Wirkungsgrad des Getriebes einer Windenergieanlage ist sehr hoch (um 98%). Da die übertragene Leistung bei großen Windenergieanlagen enorm ist (mehrere Megawatt), sind auch die Verluste relativ groß. Die entstehenden Verluste sind mehrheitlich Wärmeverluste und das Getriebe, bzw. das sich im Getriebe befindliche Schmieröl, muss deswegen gekühlt werden. Dies geschieht über einen Öl-Wasser- beziehungsweise Öl-Luft-Wärmetauscher, der die entstehende Wärme nach außen abführt.

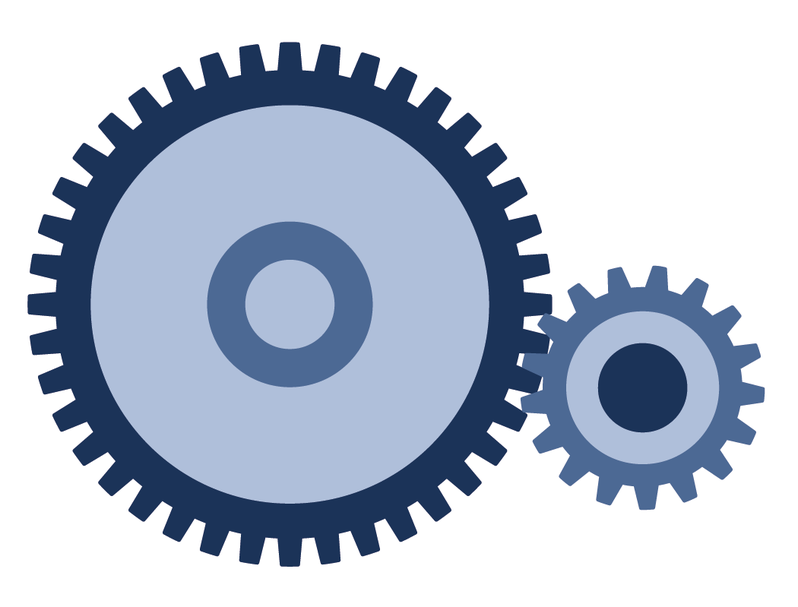

Stirnradgetriebe

Stirnradgetriebe werden aus zwei parallelliegenden Zahnrädern konzipiert. Ein großes Zahnrad ist mit einer langsamen Welle gekoppelt und treibt ein kleines Zahnrad zu einer höheren Drehzahl an. Das Übersetzungsverhältnis (Drehzahl der schnellen Welle durch die Drehzahl der langsamen Welle) bleibt niedriger als 1:5, das heißt die schnelle Welle dreht sich höchstens fünf Mal schneller als die langsame Welle. Um dieses Übersetzungsverhältnis zu erhöhen, können mehrere Stirnradstufen gekoppelt werden. Reine Stirnradgetriebe sind heutzutage nur bei sehr kleinen Windenergieanlagen kosteneffizient. Sie wurden in alten Windenergieanlagen bis zu einer Nennleistung von 500 kW verwendet.

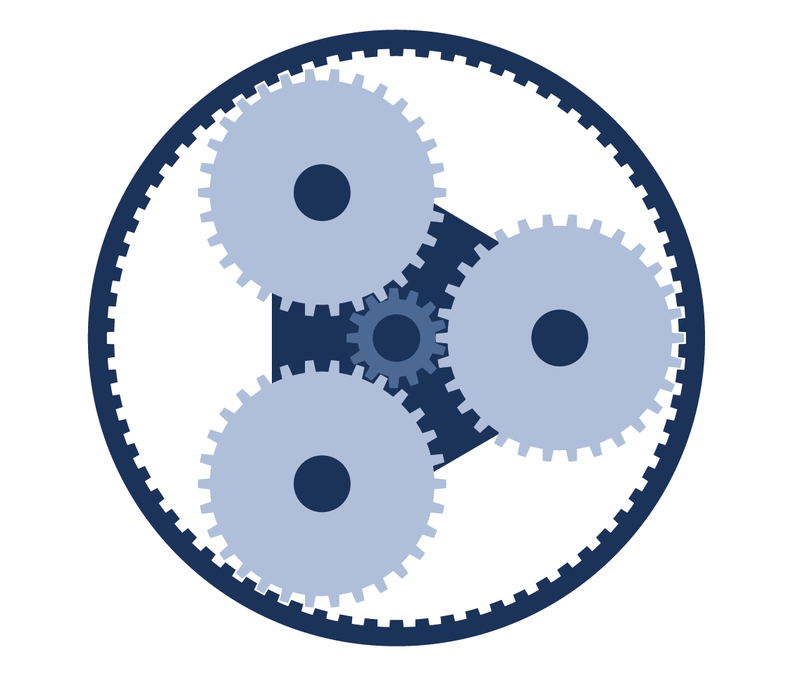

Planetengetriebe

Planetengetriebe werden mit drei unterschiedlichen Zahnradtypen gebaut: die langsame Welle, die an die Rotorwelle gekoppelt ist, wird Hohlrad (ganz außen, dunkelblau) genannt und hat eine Innenverzahnung. In ihrer Mitte liegt das Sonnenrad , das an die schnelle Welle des Generators [=>Generator] gekoppelt ist. Diese zwei Zahnräder sind durch drei (oder mehrere) Planetenräder (mittig, hellblau) verbunden. Der Planetenträger (auch Steg genannt) kann fixiert oder beweglich sein.

Der Wirkungsgrad ist höher als die des Stirnradgetriebes (> 99% pro Stufe). Die Geräuschentwicklung ist niedriger und die Abmessung deutlich kleiner. Auf Grund dieser Vorteile sind alle großen Windenergieanlagen mit mindestens einer Planetenstufe ausgerüstet.

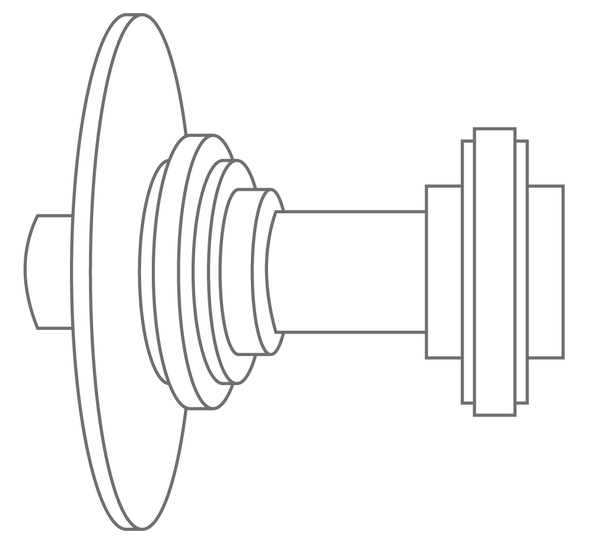

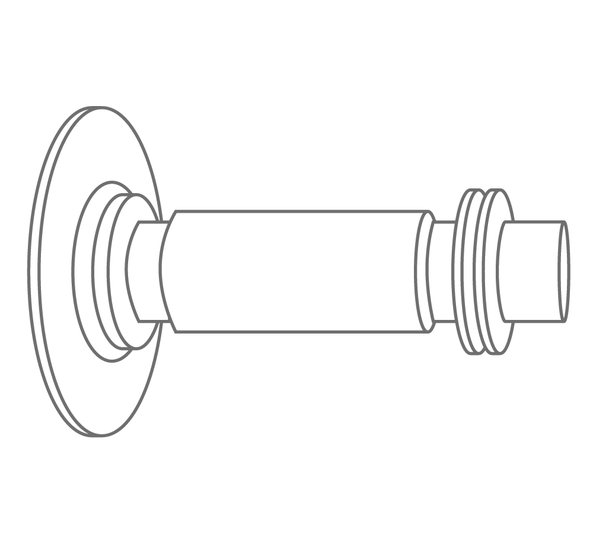

Kupplung

Grundsätzlich könnte der Generator direkt an das Getriebe angeflanscht werden, so dass eine längere Antriebswelle des Generators nicht erforderlich ist (siehe integriertes Konzept).

Die starre Verbindung vom Getriebe zum Generator ist jedoch nicht unproblematisch. Die Triebstrangkette ist immer gewissen Verformungen unterworfen. Diese Eigenschaft macht flexible Verbindungselemente zwischen den Komponenten unentbehrlich, um zusätzliche Belastungen im Triebstrang durch Querkräfte und Biegemomente zu vermeiden.

Die Zugänglichkeit der Getrieberückseite bzw. Generatorvorderseite muss durch einen gewissen Abstand voneinander gewährleistet sein. Aus diesen Gründen werden in der Regel lösbare und flexible Verbindungskupplungen in die schnelle Welle eingebaut. Zum Schutz von Getriebe und Generator besitzt die Kupplung oft eine Überlastsicherung.

Bremse

Die mechanische Bremse findet man als Betriebsbremse nur bei Windenergieanlagen mit kleineren Nennleistungen. Für größere Leistungen wird die mechanische Bremse nur als Haltebremse ausgeführt.

Eine Windenergieanlage wird hauptsächlich aerodynamisch über Verstellen der Flügel gebremst. Das Verstellen eines einzelnen Flügels reicht aus, um die Windenergieanlage komplett zu bremsen. Bei Stall- Anlagen wird dies meist über verdrehbare Blattspitzen (Tip-Bremsen) und bei pitchgeregelten Anlagen durch Verdrehen des ganzen Rotorblattes realisiert.

Zusätzlich findet man mechanische Scheibenbremsen. Diese werden lediglich zur Fixierung der Rotorblätter, sowie zur Not-Abschaltungen und zum manuellen Stopp bei Wartung und Reparatur eingesetzt.

Bei kleineren Anlagen kann die Bremse sowohl auf der langsamen Welle sowie auf der schnellen Welle (nach dem Getriebe) montiert sein. Der Vorteil der Bremsung auf der langsamen Welle ist, dass das Getriebe im Bremsvorgang nicht belastet wird.

Bei größeren Anlagen (mehr als 600 kW Nennleistung) ist das Moment auf der langsamen Welle zu groß, daher muss die Bremse generatorseitig auf der schnellen Welle, welche ein kleineres Drehmoment hat, montiert werden.

Generator

Der Generator ist ein Energiewandler und wandelt die mechanische Energie des Rotors in elektrische Energie um.

Bauarten

Für Windgeneratoren gibt es im Wesentlichen drei unterschiedliche Generatorbauarten:

- der Synchrongenerator

- der Asynchrongenerator

- der doppelt gespeiste Asynchrongenerator

Erzeugter Strom

Große Windenergieanlagen produzieren 3-Phasen-Wechselstrom wie jedes elektrische Kraftwerk. Die Spannung hängt von der Leistungsklasse der Windenergieanlage ab:

- 120 V bis 240 V bei kleinen Anlagen (1,5 bis 10 kW)

- 400 V bei mittelgroßen Anlagen (bis 500 kW), oder bei getriebelosen Windenergieanlagen

- 690 V bei großen Anlagen (ab 600 kW)

Diese Spannung wird mit einem Transformator in Abhängigkeit von der lokalen Netzspannung auf 20 kV bis 110 kV hochgespannt. Der Transformator kann sich in der Gondel, im Turm oder in einem kleinen Gebäude neben der Anlage befinden.

Die Mehrheit der errichteten Anlagen ist mit Generatoren ausgerüstet, deren Frequenz variabel ist. Dieser Strom muss dann mit Hilfe eines Umrichters an die gewünschte Frequenz angepasst werden (50 Hz in Europa).

Kühlung des Generators:

Der Wirkungsgrad eines Generators liegt zwischen 96 und 98 %. Da die übertragene Leistung sehr groß ist, müssen die entstehenden Verluste (mehrheitlich als Wärmeverluste) nach außen abgeführt werden. Dies erfolgt über eine Kühlung. Generatoren kleinerer Windenergieanlagen (Leistung niedriger als 1 MW) sind luftgekühlt. Bei größeren Leistungen kommt die Wirksamkeit der Luftkühlung an ihre Grenzen und der Generator muss wassergekühlt werden. Da der Generator der größte Wärmeerzeuger ist, ist der Kühler in der Regel direkt auf dem Generator angebracht.

Bei großen Leistungen können nur getriebelose Windenergieanlagen, aufgrund der Größe des verwendeten Ringgenerators, luftgekühlt werden.

Bis zu den 1990er Jahren dominierten die klassischen Asynchrongeneratoren den Markt. Diese sind sehr billig, robust und wartungsarm, können aber nur in einem engen Drehzahlbereich arbeiten, was wenig oder keine Anpassung an die Windverhältnisse ermöglicht. Sie werden nur für eine Windgeschwindigkeit (typischerweise rund 8 m/s) optimal ausgelegt. Außerdem werden die mechanischen Komponenten wegen der festen Drehzahl stärker belastet (siehe Dänisches Konzept). Ein anderes Merkmal ist, dass sie direkt mit dem Netz verbunden werden können (sie benötigen keinen Umrichter), aber sie belasten das Netz mit Blindstrom, was der Netzbetreiber ungern sieht und hierfür Systemdienstleistung in Rechnung stellt.

Ein anderes Konzept ist die Verwendung eines Synchrongenerators. Dieser kann in einem weiten Drehzahlbereich arbeiten und sich den Windverhältnissen anpassen. Der erzeugte Strom muss jedoch durch einen Umrichter an die Netzfrequenz angepasst werden. Synchrongeneratoren werden hauptsächlich bei getriebelosen Windenergieanlagen verwendet (siehe Konzepte mit Synchrongenerator).

1996 kam ein neues Konzept auf den Markt, das einen doppelt gespeisten Asynchrongenerator verwendet. Dieser kann in einem weiten Drehzahlbereich arbeiten. Es muss nur ein Teil des erzeugten Stroms durch einen Umrichter fließen. Dieses Konzept ist relativ verlustarm und wird heutzutage bei Anlagen mit Getriebe häufig verwendet (siehe Konzept mit doppelt gespeisten Asynchrongenerator).